TOP 5 DE DISEÑO SANITARIO EN EQUIPOS

Hay dos eventos externos que afectan significativamente el desempeño de un sistema de gestión y la marca en una fábrica de alimentos, comencemos por el más simple, el resultado negativo de una auditoría externa o inspección regulatoria y en segundo lugar aún más complejo, el retiro de producto del mercado debido a una contaminación en el producto. Parezca increíble o no, los pequeños detalles marcan grandes diferencias en los resultados. Por eso, las Buenas Prácticas de Manufactura, en específico el diseño sanitario de equipos es crucial en estos eventos, ya sea que el equipo entre en contacto directo con los alimentos o no.

Los encargados de establecimientos de alimentos, junto con su Gerente de planta y el equipo HACCP deben tomar precauciones adicionales cuando se trata de equipos de procesamiento en alimentos vulnerables al desarrollo de microorganismos patógenos, sobre todo en sistemas de transporte, tolvas, carros, con diseños complejos donde el producto está en contacto directo o sistemas como balanzas o partes mecánicas bajas donde el producto no entra en contacto directo con la superficie.

El diseño higiénico del equipo es clave para el éxito. Ayuda a salvaguardar la inocuidad de los productos fabricados y a pesar de que existen buenos recursos en el mercado como el del Instituto Norteamericano de la Carne que a través del grupo llamado “Fuerza de tarea para la mitigación de Listeria monocitogenes” quienes han desarrollado los diez principios para el apropiado diseño sanitario sigue habiendo grandes desafíos en la industria alimentaria sobre el entendimiento del marco de prioridades para un correcto diseño sanitario en equipos que entran en contacto con alimentos2. Estos diez principios han sido apoyados por agencias reguladoras como FDA, USDA y EFSA donde todas coinciden en cinco factores claves a tener en cuenta para construir y mantener equipos que procesan alimentos, revisemos estas cinco que todo departamento de ingeniería debe conocer:

1. Uso de materiales compatibles

Las partes del equipo que estén en contacto directo con el producto deben ser neutras en todas las condiciones de funcionamiento, así como tampoco reaccionar a los agentes surfactantes de limpieza utilizados en estas superficies, siempre que no exista un abuso de uso en la concentración durante su aplicación. No vale la pena adquirir un material costoso como un rodamiento o chumacera para luego adicionar excesiva concentración del agente (ej: alcalino clorado), que finalmente debilitará el material. Otros requisitos incluyen, los materiales no corrosivos como las empacaduras o sellos y su la estabilidad mecánica. Por ejemplo, existes varios materiales no recomendados para contacto con alimentos, tales como, acero al carbono, hierro fundido, hierro negro, acero galvanizado, cobre, latón, bronce, aluminio, otros componentes de aleaciones tóxicas. Los materiales compatibles pueden ser consultados en la regulación de FDA 21 CFR 175.

2. Propiedades de la superficie

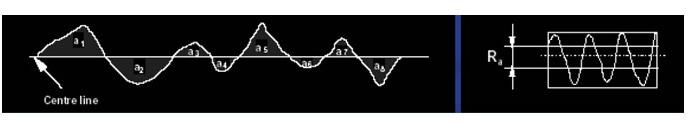

En general, existen estándares establecidos para la rugosidad máxima permitida para las superficies que entran en contacto directo con el producto. Cuanto más rugosa es la superficie, más difícil es limpiarla. Esto eventualmente aumenta las posibilidades de crecimiento microbiano debido a su fase de atraque durante la formación de biocapas. Además, las superficies porosas normalmente no se aceptan en los equipos de procesamiento de alimentos.

La rugosidad de la superficie interior depende de la industria. El requisito típico en la industria que procesa alimentos sensibles al desarrollo de patógenos es de un Ra < 0.8 µm. Tenga en cuenta que de acuerdo con las normas internacionales, existe una diferencia entre especificar un “máx. valor” y un “valor superior” (y de manera similar para un “valor mínimo” y un “valor inferior”). Si por ej. se especifica un "valor Ra superior" de 0.8, lo que significa que el 16 por ciento de las mediciones pueden ser superiores a este valor1.

Foto: gráfico de rugosidad en superficies de acero inoxidable. Fuente: Den Rustfri Stålindustris Kompetencecenter

3. Limpieza microbiológicamente aceptable

Este principio recomienda que el fabricante del equipo trabaje con el procesador interesado durante la etapa de diseño del equipo, donde se recomienda altamente la participación de las áreas de ingeniería, mantenimiento, sanidad y calidad, de modo que antes y durante el proyecto, el fabricante de equipos tenga una buena visión de cómo se puede fácilmente desarmar, limpiar, armar y desinfectar el equipo, sin embargo, los procesadores de alimentos utilizan sistemas de limpieza y desinfección todos los días y pueden proporcionar información útil sobre la mejor manera de limpiar y desinfectar el equipo en un determinado momento.

Es una operación de fabricación de equipo poco común que tendría la capacidad de lavar un equipo, y mucho menos desinfectarlo.

Los fabricantes de equipos no son expertos en procedimientos de limpieza; sus instalaciones de fabricación se asemejan a talleres mecánicos repletos de tornos y equipos de moldeado de metales.

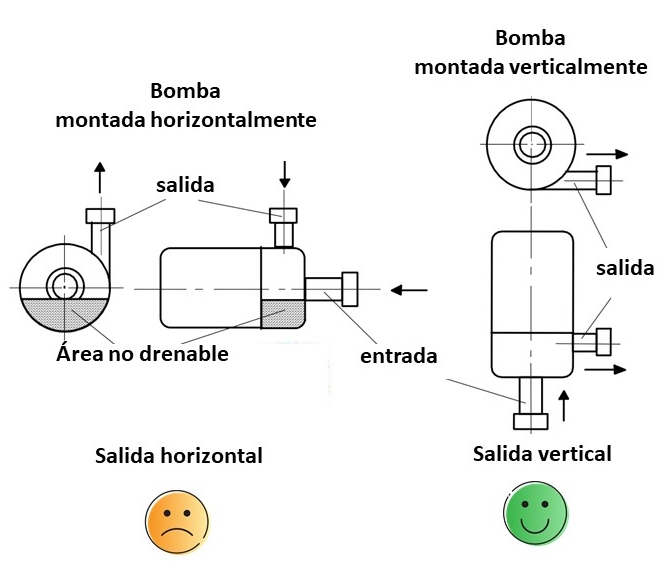

4. Auto drenado apropiado

El auto drenado facilita la eliminación de productos químicos y del propio alimento del equipo de proceso. La superficie y tuberías del equipo están diseñados para inclinarse hacia los puntos de drenaje. Deben estar libres de crestas u obstrucciones que obstaculicen el flujo de residuos2. El fabricante debe considerar sistemas apropiados para el drenaje adecuado de los agentes de limpieza. Incluso si solo se usa agua para la limpieza, se debe tener cuidado de drenarla por completo, ya que el agua estancada o residual genera microorganismos dañinos que pueden multiplicarse rápidamente o residuos de alérgenos. Veamos en la siguiente imagen lo inaceptable y aceptable de un auto drenado.

Foto: montaje de bombas y el auto drenado. Adaptado de: EHEDG. Why Sanitary/Hygienic Design?

5. Soldadura higiénica

Las soldaduras continuas representan el desafío más común en la industria de alimentos y bebidas, no se trata de soldar con un electrodo común a base de zinc e intentar aplicar un desbaste para simular un correcto acabado sanitario. La soldadura higiénica necesita de experiencia, así como la correcta selección del calibre de la lámina de acero inoxidable y tiempo suficiente para completar todos los pasos y dar este acabado final. Utilizar tungsteno para acero inoxidable, es fundamental y la clave del éxito será la correcta técnica de aislamiento de la zona de soldado o “camareado” para evitar una contaminación durante la operación de soldado. Una vez completado, utilizar la serie de discos de desbaste y pulido es importante para dar el resultado esperado. Comúnmente los discos de desbaste son de grano 40, grano 80, grano 120 y también la aplicación de un gel decapante formulado con ácido nítrico y fluorhídrico, sin contenido de cloruros ya que es el principal enemigo del acero inoxidable, este gel reaccionará en frío con la superficie del material para la eliminación de impurezas y la soldadura quedará apta para entrar en contacto con alimentos. No aplicar estos pasos, puede conllevar a una incorrecta soldadura. Vea en el ejemplo una soldadura en proceso de retirada de contaminantes.

Foto: Soldadura sanitaria en proceso de aplicación del gel decapante. Fuente: ABICOR BINZEL

Autor: Franklin Guarisma https://www.linkedin.com/in/franklinguarisma/ Technical and Audit Manager at www.global-foodsafety.com

Refrencias Bibliográficas

1. Guideline no. 5. Design of piping systems for the food processing industry – with focus on hygiene. Den Rustfri Stålindustris Kompetencecenter

2. 10 Principles of Equipment Design for Ready-to-Eat Processing Operations, by Joe Stout, RS, Food Safety Magazine, June and July 2003.

Global FS International

Escribe aquí tu impresionante etiqueta.

Título del artículo